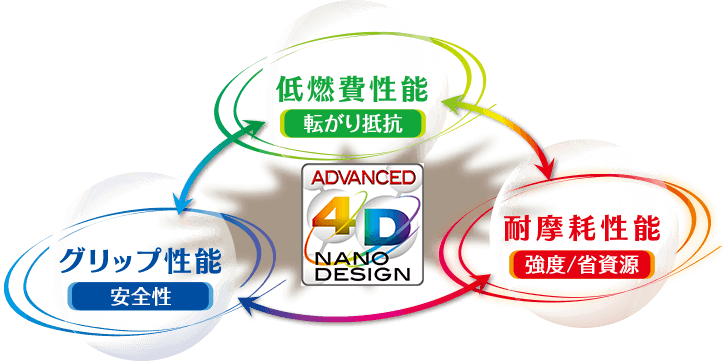

ADVANCED 4D NANO DESIGN

タイヤの相反性能である低燃費性能、グリップ性能、耐摩耗性能の大幅な向上が可能となる

「ADVANCED 4D NANO DESIGN」

2011年に完成させた独自の新材料開発技術「4D NANO DESIGN」をさらに進化させる研究を進め、大型放射光施設「SPring-8」※1・大強度陽子加速器施設「J-PARC」※2・スーパーコンピュータ「京」※3を連携活用することで、ゴムを分子レベルで忠実に再現したシミュレーション解析により、タイヤの相反性能である低燃費性能、グリップ性能、耐摩耗性能の大幅な向上が可能となりました。

- ※1世界最高性能の放射光を生み出すことができる大型放射光施設(兵庫県佐用郡佐用町)

- ※2最先端研究を行うための陽子加速器群と実験施設群(茨城県那珂郡東海村)

- ※3世界有数の計算速度を誇る、スーパーコンピュータ(兵庫県神戸市中央区)

スーパーコンピュータ「京」

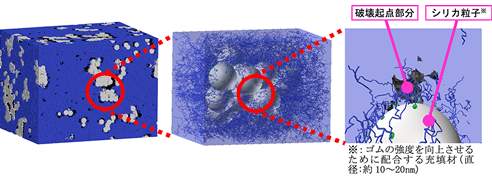

スーパーコンピュータ「京」 ゴム破壊の大規模シミュレーション画像

ゴム破壊の大規模シミュレーション画像

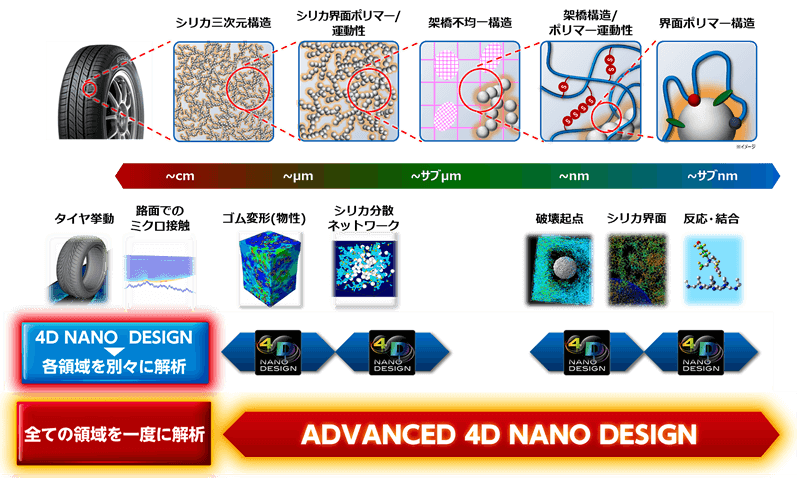

「ADVANCED 4D NANO DESIGN」は、低燃費性能、グリップ性能、耐摩耗性能という、相反性能であるタイヤの三大性能を高い次元で両立するために、ナノからミクロンレベルまで、ゴムの内部構造を連続的かつ鮮明に解析し、シミュレーションすることを可能とする技術です(図1・図2)。

【図1】「4D NANO DESIGN」と「ADVANCED 4D NANO DESIGN」の解析可能範囲

【図2】「ADVANCED 4D NANO DESIGN」により三大性能を同時に向上

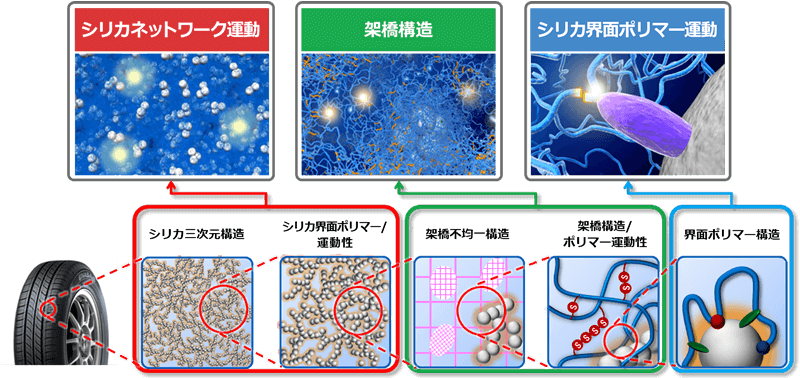

大型放射光施設「SPring-8」※1でゴムの構造解析を行い、世界最高クラスの中性子・素粒子実験ができる大強度陽子加速器施設「J-PARC」※2で運動解析を行うことで、ゴムの内部構造と分子の運動を鮮明に観察することが可能となり、これまで見えなかったシリカ界面ポリマーの構造や運動、硫黄架橋の不均一性・硫黄架橋長さ分布、シリカネットワークの運動などを捉えることに成功しました。さらに、スーパーコンピュータ「京」※3によって、広い領域を分子レベルでシミュレーションすることにより、ゴム内部のストレスや発熱が発生している箇所を同時に特定することが可能になりました。(図3)

- ※1世界最高性能の放射光を生み出すことができる大型放射光施設(兵庫県佐用郡佐用町)

- ※2最先端研究を行うための陽子加速器群と実験施設群(茨城県那珂郡東海村)

- ※3世界有数の計算速度を誇る、スーパーコンピュータ(兵庫県神戸市中央区)

【図3】国内最先端研究施設の連携活用イメージ

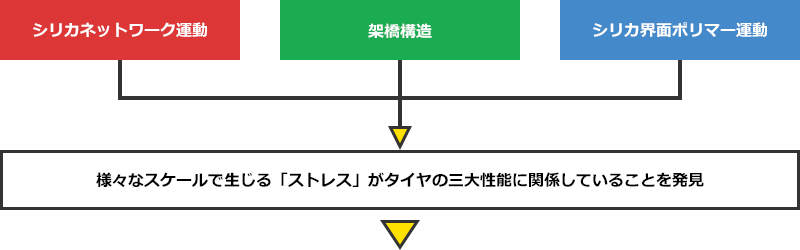

このシミュレーションで原子、分子の動きを詳細に解析した結果、ゴム内部のストレスや発熱を発生させている原因が、シリカネットワーク運動、架橋構造、シリカ界面ポリマー運動と密接に関係していることが分かりました(図4)。このストレスを発生させる原因を低減することで、相反性能であるタイヤの三大性能を向上することを可能とする技術が「ストレスコントロールテクノロジー」です(図5)。

【図4】ゴム内部のストレス発生部分を特定

【図5】ストレスコントロールテクノロジーの確立

様々なストレスをコントロールして小さくする技術

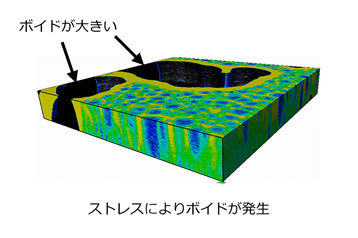

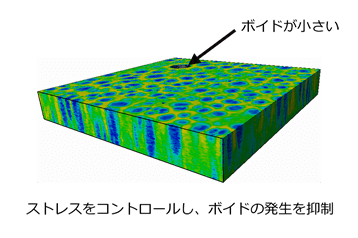

例えば、「ストレスコントロールテクノロジー」を適用した事例として、耐摩耗性能に着目して観察した結果、従来のゴムではゴムが変形する際に、局部的ストレスが掛かるとゴム分子に隙間ができ、摩耗の原因となる「ボイド」と呼ばれる空隙(くうげき)(図6の黒色部分)が発生します。これに対して、ストレスコントロールテクノロジーを適用したゴムではボイドの発生原因となるストレスを高次元にコントロールすることで、その発生を抑制し、同時に発熱もコントロールすることが可能になります(図6の右)。

これにより、低燃費性能、グリップ性能を維持しつつ、耐摩耗性能を飛躍的に向上させるゴムの開発に成功しました。

【図6】ストレスコントロールテクノロジーによりボイド(空隙・くうげき)の発生を抑制 ‹ボイドの発生状況:SPring-8 高精細X線CT観察結果›

従来のゴム

ストレスコントロールテクノロジー適用ゴム

News

- 2015年11月12日

- 2015年10月29日

- 2016年5月24日

- 2016年10月21日

» 新材料開発技術「ADVANCED 4D NANO DESIGN」採用第一弾商品DUNLOP「エナセーブ NEXTⅡ」を新発売

- 2017年2月17日

» 新材料開発技術「ADVANCED 4D NANO DESIGN」が欧州の「Tire Technology Expo 2017」で「Tire Technology of the Year」を受賞

- 2017年10月13日

DUNLOP(ダンロップ)「エナセーブ NEXT(ネクスト)Ⅱ(ツー)」が

新材料開発技術「ADVANCED 4D NANO DESIGN」を採用し、ラベリング制度における最高グレード「AAA-a」を達成するとともに耐摩耗性能を大幅に向上させたエナセーブのフラッグシップ低燃費タイヤDUNLOP「エナセーブ NEXTⅡ」が、「2017年日経地球環境技術賞」において最優秀賞を受賞しました。

「2017年日経地球環境技術賞」最優秀賞を受賞

SHOP SEARCH - 店舗検索