デジタルローリングシミュレーション(DRS)

最先端技術を生み出し続ける様々なシミュレーション技術

タイヤの開発および設計を、従来の方法よりも迅速かつ精緻に行えるようにした「Digital Rolling Simulation

これにより理論的でスピーディーなタイヤ開発を可能にしました。

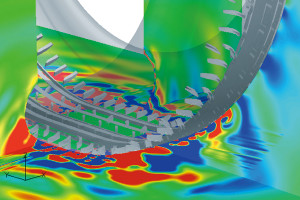

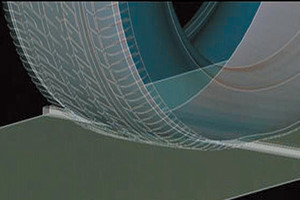

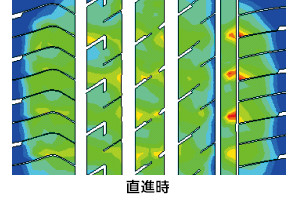

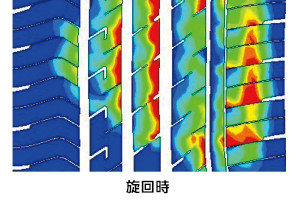

タイヤパターンノイズの発生要因は大きく分けて2つあります。

ひとつはパターンブロックが路面を叩いて生じる振動によるインパクトノイズ。

もうひとつはタイヤ溝内の空気がタイヤの接地により路面に塞がれた後、離面により開放されることによって起きるポンピングノイズです。

走行する際に発生するタイヤの2つのノイズをシミュレーションすることにより、従来の評価方法では観察するのが難しかった音の発生源や発生メカニズムの解明が可能になりました。

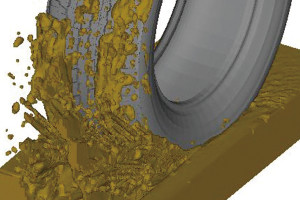

タイヤへの泥の粘着および排土を考慮しながら、泥濘路走行時の様子をシミュレーションする技術です。

従来の実車テストでは再現が難しかった路面コンディションを安定させ、定量的評価が可能になりました。

これにより、マッド走行の走行メカニズムの解明とスピーディーかつ精緻なタイヤ開発が行えるようになりました。

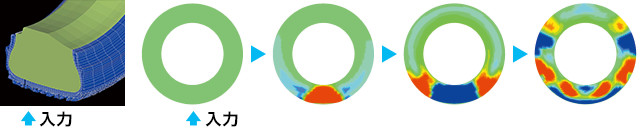

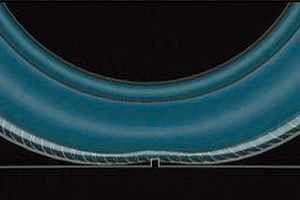

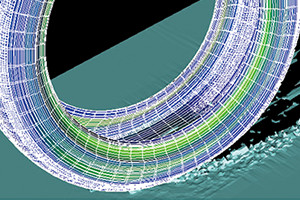

走行中のタイヤ内部の空気振動を精緻に分析するシミュレーション技術です。

タイヤの一点に入力を加えると空気の振動がタイヤ内に沿って伝わり、その振動が車内に伝わることで共鳴ノイズ※1を発生します。

このシミュレーションにより、従来の技術では解決することが難しかった「空洞共鳴音」の大幅な低減を実現しました。

※1:タイヤ空洞中の空気が共鳴して出る音で、高速道路などの継ぎ目を通過した時の「パカンパカン」と鳴る共鳴音や室内で共鳴して耳障りだと感じる250Hz周辺の音のこと。

※スワイプ操作で全体をご覧ください。![]()

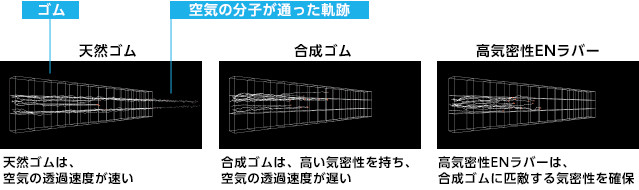

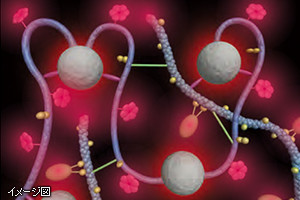

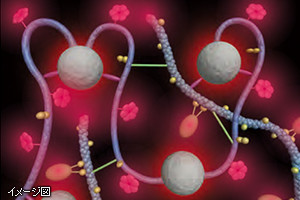

天然ゴムや合成ゴムなどゴム分子を気体が透過する速度をシミュレーションする技術です。

このシミュレーションにより、天然ゴムを改質天然ゴムに置き換えた気密性の高い「高気密性ENラバー」の開発に成功しました。

※スワイプ操作で全体をご覧ください。![]()

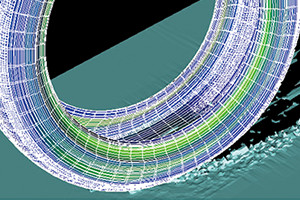

走行中のタイヤ部材そのものの動きをシミュレーションする技術です。

綿密な車両データとタイヤモデルを組み合わせた実車走行シミュレーションによって、タイヤの内部構造の動きを分析します。

このシミュレーションにより、乗り心地とハンドリングのバランスに優れたスチールベルト構造の開発が実現しました。

精密な車両データとタイヤモデルを組み合わせ、クルマの挙動によって変化する4本のタイヤの荷重変動を分析します。

このシミュレーションによって、新素材FRR※2の開発が実現しました。

新素材FRRをタイヤサイド部に貼り付けることで、背反するハンドリングと乗り心地の両立に成功しています。

※2:FRRは周方向には伸びにくく、垂直方向に伸縮性のある短繊維を練り込んだゴム。 タイヤサイド部に貼り付けることで、乗り心地のよさを維持したままハンドリング性能が向上しました。

様々な路面環境での接地面をシミュレーションする技術です。

ハイドロプレーニングシミュレーションではウエット路面での接地(撥水)面を分析することが可能になり、タイヤパターンの排水効率の向上を達成しました。

ナノレベルでゴム内部をシミュレーションモデル化し、カーボンとカーボン、カーボンとポリマー間の余分な動きによる発熱

実車走行シミュレーションを駆使しながら、適正なゴム配合が検証できます。

走行時におけるリアルなタイヤの接地面を分析する技術です。

高速走行時の接地面積の拡大と接地圧の均一化などを実現しました。

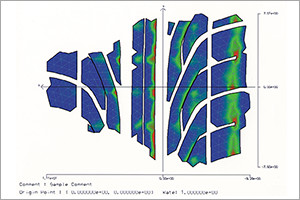

タイヤ転動中の接地面での摩耗エネルギーが均一になるように、ブロック形状やブロック剛性などを検証する技術です。

このシミュレーションにより偏摩耗の抑制が可能となり、

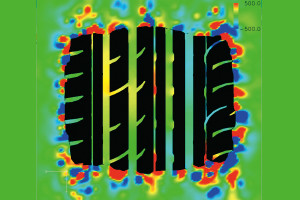

「音響ホログラフィー」の採用によって、パターンノイズの発生源を正確に把握する技術です。

このシミュレーションにより、パターンシフトやピッチ配列を適正化したカオス配列が導入され、パターンノイズのいっそうの低減を果たしました。

SHOP SEARCH - 店舗検索